|

MRP2'nin sadece ek olarak alınabildiği lisanlar: |

|

|

MRP2 ile ilgili Netsimakademi'deki eğitim videosunu izleyebilirsiniz! |

|

|

MRP2 işlemleri için ÜRETİM-Soru Cevap'daki MRP2 Tanımlar' ve MRP2 İşlemler bölümlerine bakabilirsiniz. |

|

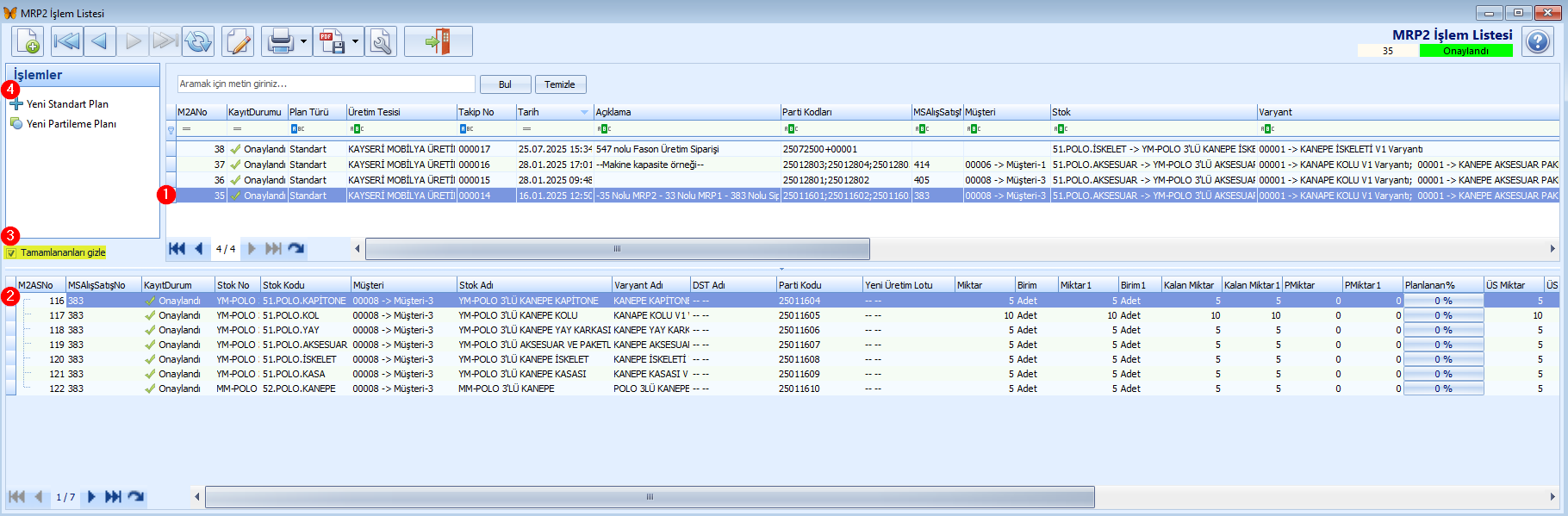

MRP2 planlama penceresinde üretim siparişlerinin planlaması yapılarak iş emirleri oluşturulur.

Planlama kaydına tıklanarak (1) pencerenin alt tarafında sipariş bilgisi (2) bulunur.

Tamamlananları gizle (3) butonuna tıklanarak durumu Tamamlandı olan planlama kayıtları listelenmez.

Pencerenin sol tarafındaki butonlar (4) ile yeni planlama kaydı oluşturulur.

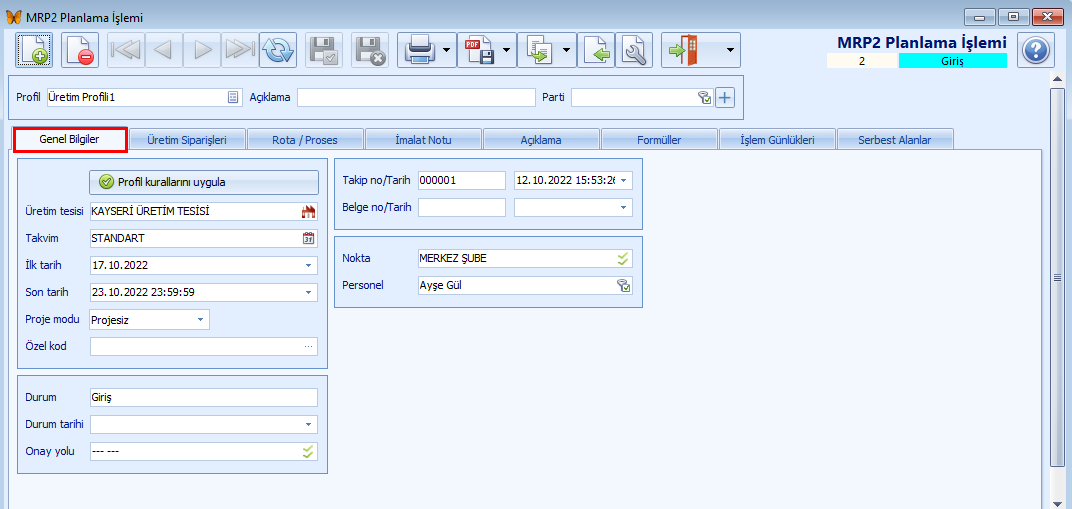

Yeni planlama işlem penceresi açılır.

Giriş durumunda iken gerikli alanlara bilgi girişi yapılır.

Aktif ve Onaylandı durumuna getirilen kayıtlar diğer işlem pencerelerinde görüntülenip kullanılabilir.

Profil alanındaki ![]() butonuna tıklanılarak açılan MRP2 Profil penceresinde profil seçilir.

butonuna tıklanılarak açılan MRP2 Profil penceresinde profil seçilir.

Açılama alanında bilgi girilir.

Parti alanında eğer MRP2 Profil penceresinde Seçenekler sekmesinde Parti no/kodu bölümünde yapılan ayara göre sistem tarafından otomatik numara verilir.

Bu sekmedeki tüm bilgiler MRP2 Profil tanımından gelmektedir. Eğer değiştirilmek istenirse her bir alandaki butonlar ile farklı seçenekler seçilebilir.

Üretim Tesisi alanında Takvim alanında İlk Tarih planlamanın başlangıç tarihi olarak seçilir Son Tarih planlamanın bitiş tarihi olarak seçilir. Proje modu alanında planlama işleminin proje ile olan ilişkisi menüden seçilerek belirtilir. Projesiz seçilir ise MRP hesaplaması ile ilgili işlemler proje ile eşleştirilmez. Tekli Proje seçilir ise MRP hesaplaması ile ilgili işlemler sadece tek bir proje ile eşleştirilebilir. Çoklu Proje seçilir ise MRP hesaplaması ile ilgili işlemler sadece birden fazla proje ile eşleştirilebilir. Proje takibi ise Karar Destek modülündeki Proje İncele penceresinde yapılır. Özel Kod girilebilir. ... (üç nokta) butonuna tıklanılarak açılan Özel Kod penceresinde seçilir ya da elle giriş yapılır. Kullanıcının isteğine bağlı olarak oluşturulan bir koddur ve filtreleme ya da rapor oluşturmak için kullanılabilir. Durum alanında kayıt durumu gösterilir. Durum tarihi alanında durumun değiştiği tarih seçilir. Onay Yolu Takip no alanında planlama kaydı için ayrıca takip numarası sistem tarafından oluşturulur. Takip tarihi sistem tarafından girilir. Belge no alanında takip sağlayan numara girilir. Belge tarihi manuel olarak girilir. Nokta alanında kullanıcıya tanımlanmış olan nokta bilgisi sistem tarafından getirilir. Personel alanında kullanıcıya tanımlanmış olan personel bilgisi sistem tarafından getirilir. |

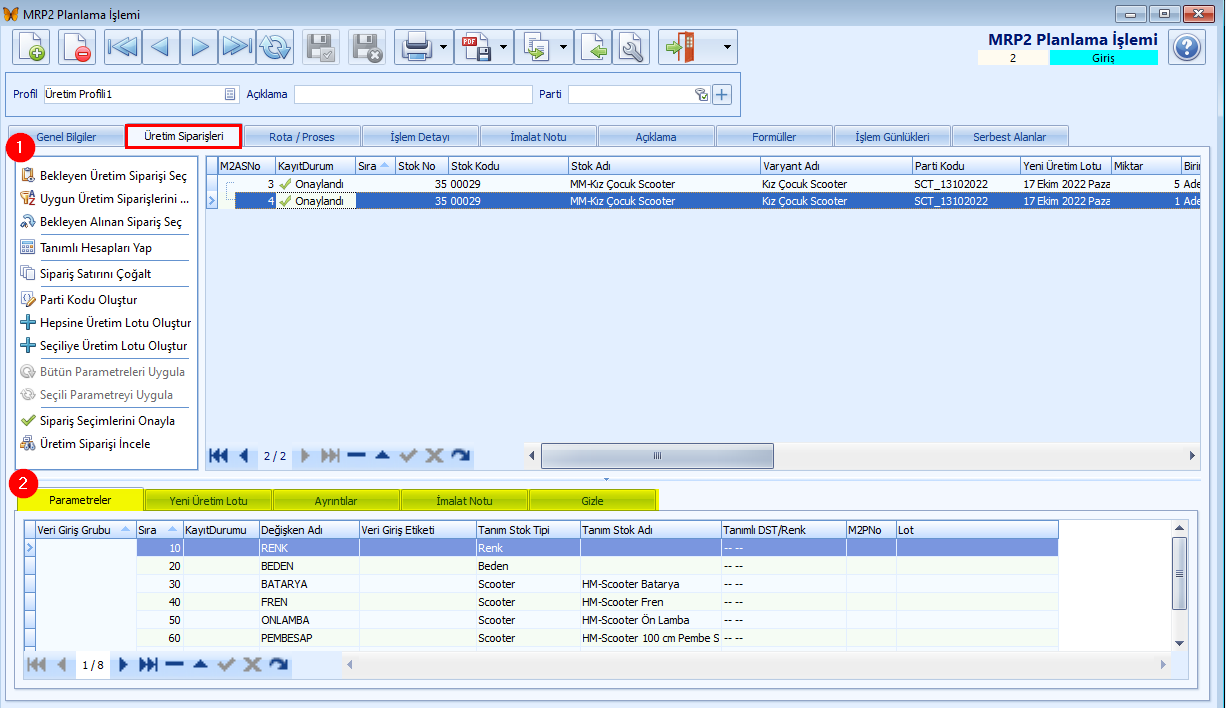

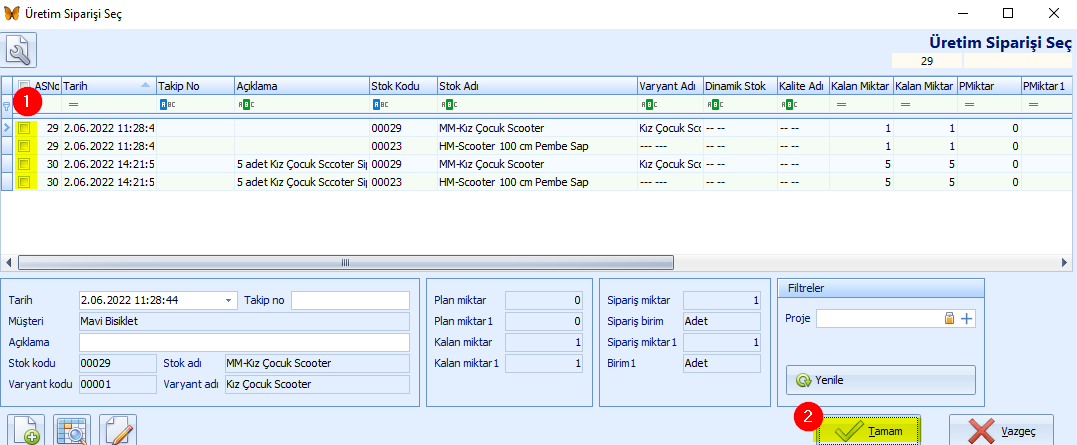

Üretim siparişleri işleme alınarak üretim planlama işlemlerine başlanılır.

Pencerenin sol tarafındaki butonlar ile işlemler yapılır. Bekleyen Üretim Siparişi Seç butonuna tıklanarak açılan pencerede durumu Onaylandı olan üretim siparişi sol tarafındaki kutucuk işaretlenerek (1) seçilir ve Tamam (2) butonuna tıklanır. Pencerenin alt tarafındaki Proje alanında (3) seçim yapılıp Yenile butonuna (4) tıklanarak sadece projeye ait siparişler listelenebilir.

Uygun Üretim Siparişlerini Bağla butonuna tıklanarak MRP2 Profil penceresinde Seçenekler sekmesindeki seçilen filtre ayarına göre üretim siparişleri sistem tarafından tarih sıralamasına göre otomatik satır kaydı olarak getirilir. Bekleyen Alınan Sipariş Seç butonuna tıklanarak açılan pencerede satış, alınan sipariş, veresiye satış kayıtları sistem tarafından getirilir ve manuel olarak seçilir. Malzeme ihtiyacı hesaplama adımı atlanarak üretim aşamasına geçilir. Tanımlı Hesaplamaları Yap butonuna tıklanarak Rota Bilgileri, İşlem Detayı, İş Emirleri sekmesinde her bir hesaplama sırasıyla arka arkaya yapılıp iş emri oluşturulur. Sipariş Satırını Çoğalt butonuna tıklanarak satır kaydı çoğaltılır. Parti Kodu Oluştur butonuna tıklanarak herbir satırdaki siparişe ait parti kodu oluşturulur. MRP2 Profil penceresinde Seçenekler sekmesindeki Parti no/Kodu bölümündeki oluşturma şekli ve formatı alanında girilen bilgilere göre kod oluşturulur.Oluşan kodlar Parti Kodu Listesi penceresinde listelenir. Parti kodu; üretici tarafından ürünlere veya ürün paketlerine verilen numaradır. Hepsine Üretim Lotu Oluştur butonuna tıklanarak herbir satırdaki siparişe ait lot numarası oluşturulur. MRP2 Profil penceresinde Seçenekler sekmesindeki Üretim lotu bölümündeki oluşturma şekli ve formatı alanında girilen bilgilere göre lot oluşturulur. Oluşan lotlar Stok Lot Listesi penceresinde listelenir. Satırdaki üretim siparişine ait oluşan lot numaraları pencerenin alt tarafındaki Yeni Üretim Lotu sekmesinde gösterilir. Seçiliye Üretim Lotu Oluştur butonuna tıklanarak listelenmiş olan üretim siparişlerinden seçili olan kayda lot numarası oluşturulur. Satırdaki üretim siparişine ait oluşan lot numaraları pencerenin alt tarafındaki Yeni Üretim Lotu sekmesinde gösterilir. Sipariş Seçimlerini Onayla butonuna tıklanarak listelenmiş olan satırdaki kayıtların durumları Onaylandı yapılır. Sipariş İncele butonuna tıklanarak satırda seçili olan kayda ait üretim ve hızlı üretim sipariş kaydına ait pencere açılır. Bağlı İş Emirlerini Kapat butonuna tıklanarak satırdaki üretim kaydının iş emirleri kapatılır. Kapatılan iş emirlerinin durumu Tamamlandı olur. Kapatılan iş emirleri ÜRETİM modülündeki Toplu İşlemler/Kayıt Değişliği menüsündeki İş Emri Kapat penceresinde Sadece açık işlemleri göster filtresi kaldırılıp listelenir. Bağlı İş Emirlerini İstisnalı Kapat butonuna tıklanarak satırdaki üretimi yapılacak olan siparişlerin kalan miktarları olsa bile iş emirleri kapatılır. Müşterinin isteği üzerine ürünün üretimi iptal edileceği zaman istisnalı kapat işlemi yapılır. Kalan miktar için eğer üretim yapan firma için gerekli görülür ise kalan miktar için yeni bir iş emri oluşturulabilir. İstisna Fark İşlemi Oluştur butonuna tıklanarak iş emrinde tamamlanmayıp kalan miktar için fark işlemi yapılır.

Pencerenin alt tarafındaki sekmelerde satırdaki üretim siparişlerine ait bilgiler listelenir ve girilir. ➢Parametreler Satırdaki üretim siparişine ait stok kart varyantında girilmiş olan parametreler (ürünün ayak, kumaş, kol vb.) bu sekmede listelenir.

➢Yeni Üretim Lotu Satırdaki üretim siparişlerine pencerenin sol tarafındaki Hepsine Üretim Lotu Oluştur ya da Seçiliye Üretim Lotu Oluştur butonları ile lot numarası oluşturulunca bu sekmede kayıt gösterilir.

➢Ayrıntılar Satırdaki üretim siparişlerine ait miktarsal bilgiler gösterilir.Sistemde miktar bilgisi Miktar ve Miktar1 olarak tutulur. Birincil değer Miktar alanında tutulur. İkincil değer Miktar 1 alanında tutulur. Miktar 1 hesaplaması [Miktar x (Dönüşüm değeri Birim X)] şeklinde yapılır. Birim X bilgisi mamul ve yarı mamullerin stok kart kayıtlarındaki Stok Kartı Birim Tanımları penceresinde tanımlanır.

ÜS Miktar alanında üretim sipariş miktarı gösterilir. ÜS Birim alanında üretim sipariş miktarına ait birim gösterilir. ÜS Miktar1 alanında dönüştürülmüş olan miktar (kg - gr, m - cm vb.) gösterilir.

Plan miktar alanında iş emri oluşturularak üretim planlanlaması yapılan miktar gösterilir. Kalan miktar alanında kısmi üretilip geride kalan miktar gösterilir. Kalan miktar1 alanında üretim siparişi olan ürünün stok kartında birden fazla tanımlı miktarı var ise (kg - gr, m - cm vb.) dönüştürülmüş olan kalan miktar gösterilir.

➢İmalat Notu Satırdaki üretim siparişlerine üretim için açıklama girilir.

➢Gizle tıklanılarak alttaki sekmeler bölümü kapatılır.

Siparişler sekmesindeki satırda oluşan üretim siparişlerinin durumu mutlaka Onaylandı yapılarak sonraki adım olan rota/proses hesaplamasına geçilir.  |

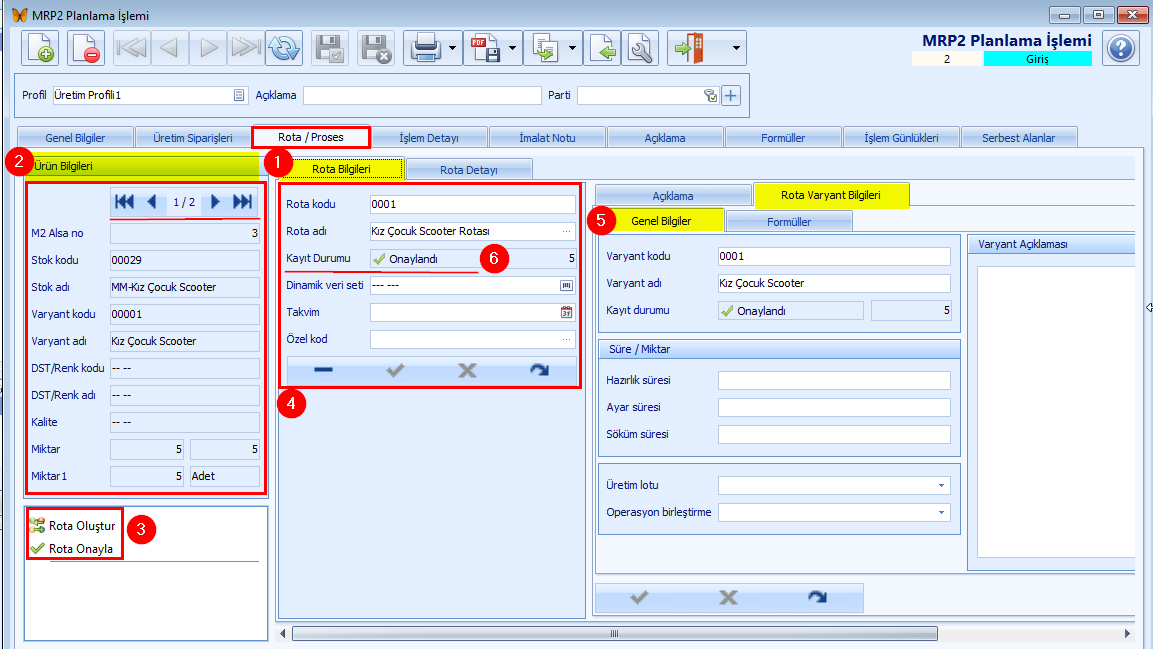

Üretim siparişi içindeki ürünlerin üretilebilmesi için rota hesaplanır. Rota hesaplama adımı ile hangi iş istasyonunda hangi operasyon yapılarak hangi kaynaklar (malzeme, makine, personel) kullanılarak üretimin yapılacağı belirlenir. Bu bilgiler sonraki adımda iş emrine aktarılacaktır. Ürünün üretilerek zamanında müşteriye teslim edilmesi için rota hesaplamasının doğru yapılması gerekir.

Üretim siparişindeki mamul ve yarı mamullerin Stok Kart Varyantlarındaki tanımlı malzemeler stoktan harcanarak ilgili iş istasyonundaki tanımlı operasyon, personel ve makine ile üretilmesi için rota hesaplanır. ❑ Ürün Bilgileri / Liste Üretimi yapılacak olan mamul /yarı mamullerinin bilgisi gösterilir (1). Ürün bilgileri sekmesinde tek tek mamul / yarı mamule ait stok ve varyant bilgisi gösterilir. Ürün bilgileri sekmesinde ileri ve geri ok kullanılarak üretimi yapılacak olan mamul / yarı mamul arasında geçiş yapılır. Burada gösterilen mamul/ yarı mamul için işlem butonlarına tıklandığı zaman hesaplama yapılır.

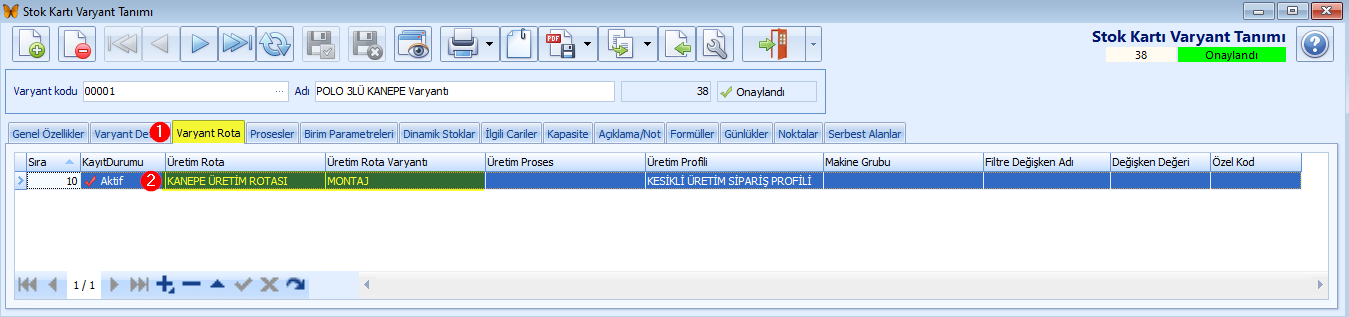

❑ Ön Değer Rota ve Rota varyant bilgisi Stok Kart Varyant kaydından getirilir (2). Rota hesaplaması için üretimi yapılacak olan mamul ve yarı mamullere ait stok kart varyant kaydında Varyant Rota sekmesinde (1) üretim rota (2) kaydı aşağıdaki görseldeki gibi olmalıdır.

❑ İşlem Butonları Rota Oluştur butonuna tıklanarak pencerenin sağ tarafındaki Rota Adımları bölümünde (4) satırda kayıt (5) oluşturularak Detay Bilgileri, Malzemeler ve Rota Formülleri sekmelerine (6) rota bilgisi getirilir. Malzemeler sekmesindeki listelenen malzemelerin detay bilgisi ise pencerenin alt tarafındaki sekmelerde (7) gösterilir.

Rota Onayla butonuna tıklanarak pencerenin sağ tarafındaki Rota Adımları bölümünde (4) satırdaki kayıt (5) durumu Onaylandı yapılır. Rota Bilgilerini Sil butonuna tıklanarak pencerenin sağ tarafındaki Rota Adımları bölümünde (4) satırdaki seçili kayıt (5) silinir. Bu işlemin yapılması için İşlem Detayı ve İş Emirleri sekmelerindeki hesaplamaların yapılmamış ya da yapıldıysa silinmiş olması gerekir. Bütün Rota Bilgilerini Sil butonuna tıklanarak pencerenin sağ tarafındaki Rota Adımları bölümünde (4) satırdaki tüm kayıtlar (5) silinir. Bu işlemin yapılması için İşlem Detayı ve İş Emirleri sekmelerindeki hesaplamaların yapılmamış ya da yapıldıysa silinmiş olması gerekir.

Rota Detaylarını Belirle/Onayla butonuna tıklanarak pencerenin sağ tarafındaki Rota Adımları bölümünde (4) satırdaki kayıt (5) oluşturup Detay Bilgilileri sekmesindeki bilgiler getirilerek onaylanır. TANIMLAR > Üretim Yönetimi Tanımları > Rota Tanımları penceresinde malzeme bilgileri Varyant Detayları sekmesindeki Malzeme sekmesinde doğru girilmiş olmalıdır.

Rota Detaylarını Malzeme Belirle butonuna tıklanarak pencerenin sağ tarafındaki Rota Adımları bölümünde (4) satırdaki kayıt (5) oluşturup Malzemeler sekmesindeki bilgiler getirililir. TANIMLAR > Üretim Yönetimi Tanımları > Rota Tanımları penceresinde malzeme bilgileri Varyant Detayları sekmesindeki Detay Bilgileri ve Parametreler sekmelerindeki bilgiler sistem tarafından getirilir. Nihai Malzeme Hesaplarını Çalıştır butonuna tıklanarak tüm malzeme hesaplamaları yapılır.

❑ Rota Adımları Üretim siparişindeki mamul/yarı mamule ait rota kaydı (5) oluşturulur. Buraya getirilen bilgiler TANIMLAR > Üretim Yönetimi Tanımları > Rota Tanımları penceresinde malzeme bilgileri Varyant Detayları sekmesinde öncesinde tanımlanmıştır.

❑ Detay Bilgileri/Malzemeler/Rota Formülleri Üretim siparişindeki mamul/yarı mamule ait rota kaydına (5) ait üretimde kullanılacak olan malzemeler (6) ve malzemelere ait stok yeri, miktar, makine bilgisi (7) gösterilir. Rota hesaplamasına ek olarak çalışacak olan formüller ilgili sekmelerde getirilir. Formül bilgisi TANIMLAR > Üretim Yönetimi Tanımları > Rota Tanımları penceresinde malzeme bilgileri Varyant Detayları sekmesindeki Formüller sekmesinde öncesinde tanımlanmıştır. |

![]() İşlem Detayı

İşlem Detayı

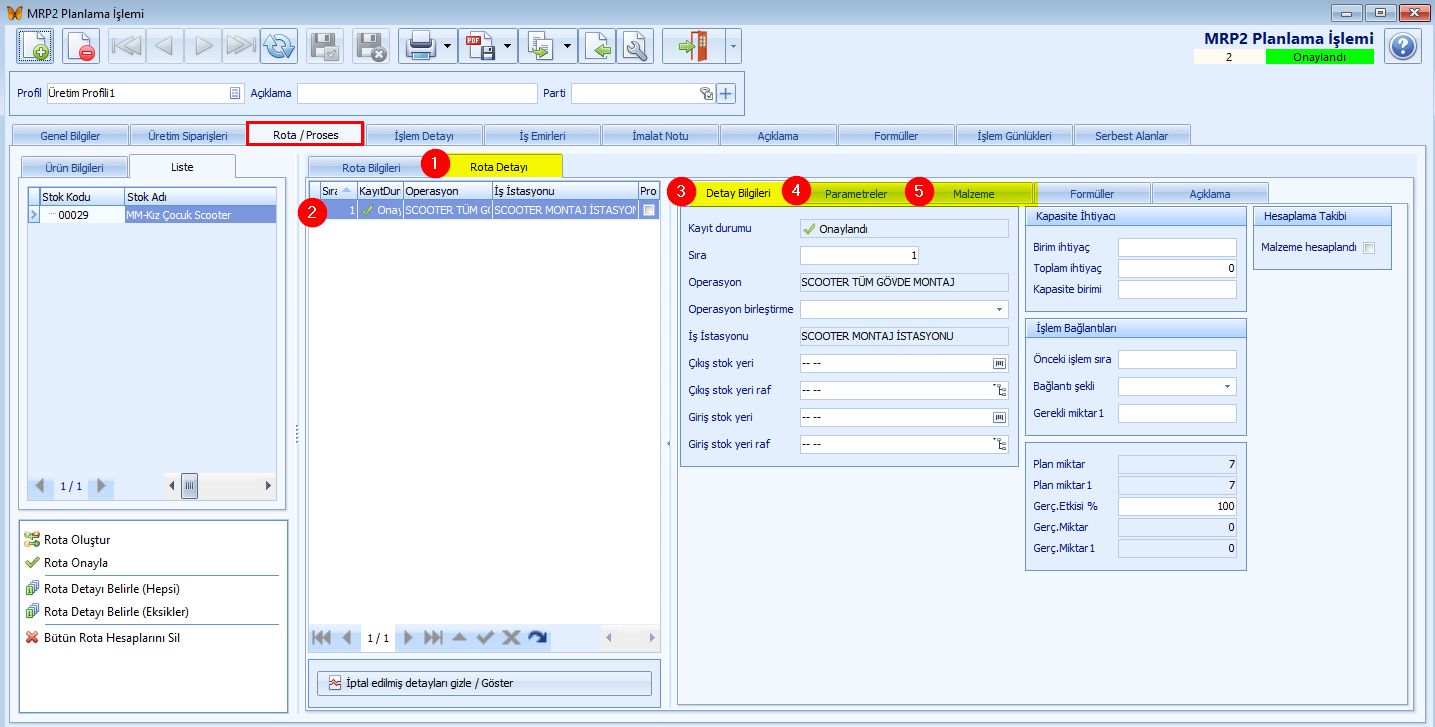

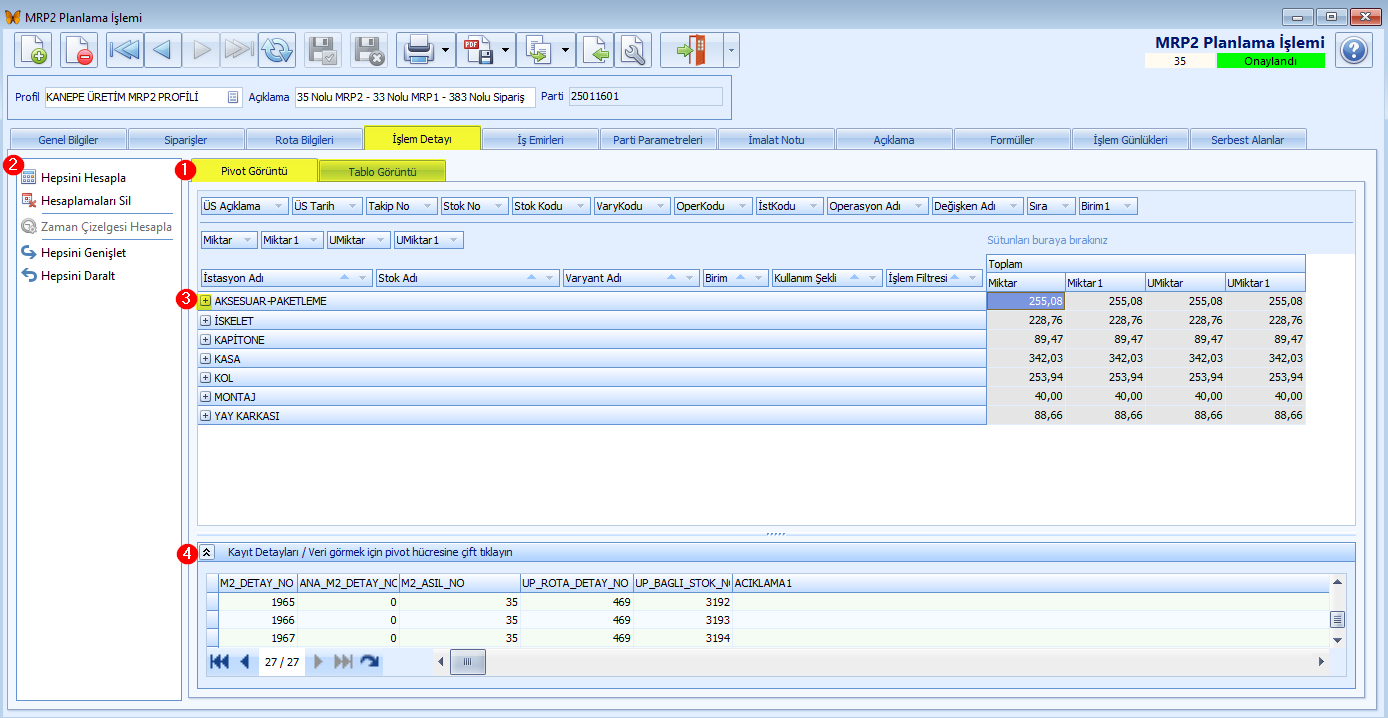

Rotadaki herbir iş istasyonunda siparişteki ürünlerin üretimi için gerekli olan malzemeler hesaplanır. Pivot ve liste şeklinde malzemeler listelenir (1).

Pencerenin sol tarafındaki butonlar ile malzeme hesaplama işlemi (2) yapılır.

Hepsini Hesapla butonuna tıklanarak üretim siparişine göre gerekli olan malzeme hesaplanır.

Hesaplamaları Sil butonuna tıklanarak yapılan hesaplama silinir.

Hepsini Genişlet butonuna tıklanarak pivot görünümdeki ağaç yapısındaki tüm artı butonu olan (3) satırlar açılarak gösterilir.

Hepsini Daralt butonuna tıklanarak pivot görünümdeki ağaç yapısındaki tüm satırlar kapatılarak artı butonu (3) haline getirilerek gösterilir.

Pencerenin alt tarafındaki bölüm (4) satırdaki kayıt (3) çift tıklanarak açılır. Kayıt detayları listelenir.

Her bir mamul/yarı mamul üretim siparişi için iş emri oluşturulur.

![]() Eğer iş emri oluşturulmuyor ise Rota Tanımındaki Varyant Detayları sekmesindeki Parametreler sekmesindeki İş Emri Periyodu alanında Oluşturulmayacak seçilmiş olabilir. BuradaTek İş Emri seçilmesi önerilir. İş emrinin oluşturulması için TANIMLAR > Üretim Yönetimi Tanımları > Rota Tanımları penceresindeki Genel Bilgiler sekmesinde seçilen çalışma takvimi kaydında vardiya tanımlanmış olması gerekir!

Eğer iş emri oluşturulmuyor ise Rota Tanımındaki Varyant Detayları sekmesindeki Parametreler sekmesindeki İş Emri Periyodu alanında Oluşturulmayacak seçilmiş olabilir. BuradaTek İş Emri seçilmesi önerilir. İş emrinin oluşturulması için TANIMLAR > Üretim Yönetimi Tanımları > Rota Tanımları penceresindeki Genel Bilgiler sekmesinde seçilen çalışma takvimi kaydında vardiya tanımlanmış olması gerekir!

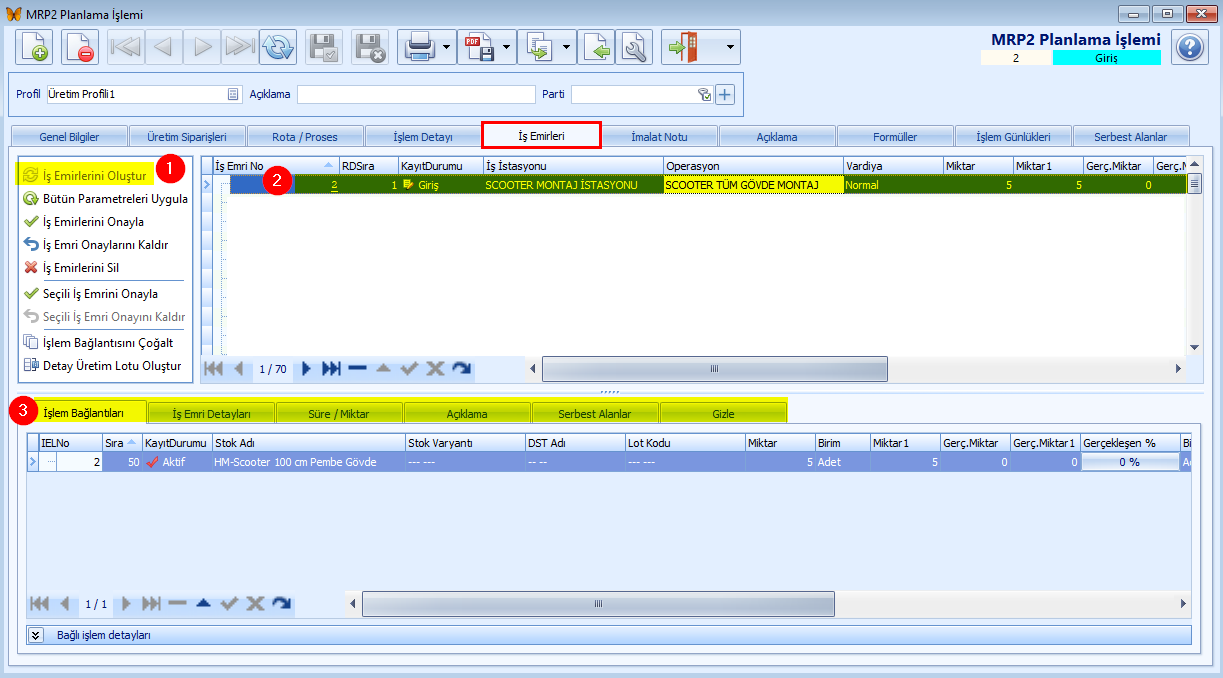

Pencerenin sol tarafındaki butonlar ile iş emirleri (1) ile ilgili işlem yapılır.

İş Emirlerini Oluştur butonuna tıklanarak her bir mamul / yarı mamul üretim siparişine ait tüm iş emirleri oluşturulur.

İş Emirleri Onayla butonuna tıklanarak satırda oluşan tüm iş emirlerinin kayıt durumu Onaylandı yapılır.

İş Emri Onaylarını Kaldır butonuna tıklanarak satırda oluşan tüm iş emirlerinin kayıt durumu Giriş yapılır.

İş Emirlerini Sil butonuna tıklanarak satırda oluşan tüm iş emirleri silinir.

Seçili İş Emrini Onayla butonuna tıklanarak sadece satırda seçili iş emrinin kayıt durumu Onaylandı yapılır. Eğer satırdaki iş emirlerinin durumu onaylanmış ise bu buton pasiftir. Onaylanmamış olan iş emirleri için ileriki adımda vardiya kaydı oluşturulamaz !

İş Emrini İstisnalı Kapat butonuna tıklanarak iş emrinin üretilmemiş kalan miktarları olsa bile kapatılır. Durumu Tamamlandı olur. Müşterinin isteği üzerine ürünün üretimi iptal edileceği zaman istisnalı kapat işlemi yapılır. Kalan miktar için eğer üretim yapan firma için gerekli görülür ise kalan miktar için yeni bir iş emri oluşturulabilir.

İstisna Fark İşlemi Oluştur butonuna tıklanarak iş emrinde tamamlanmayıp kalan miktar için fark işlemi yapılır.

Satırda seçili olan iş emrine (2) ait detay bilgisi pencerenin alt bölümündeki sekmelerde (3) gösterilir.

İşlem Bağlantıları bölümünde satırdaki listenen kayda (4) ait stok, miktar ve makine bilgisi Bağlantı işlem detayları bölümünde (5) gösterilir.

![]() Parti Parametrelere

Parti Parametrelere

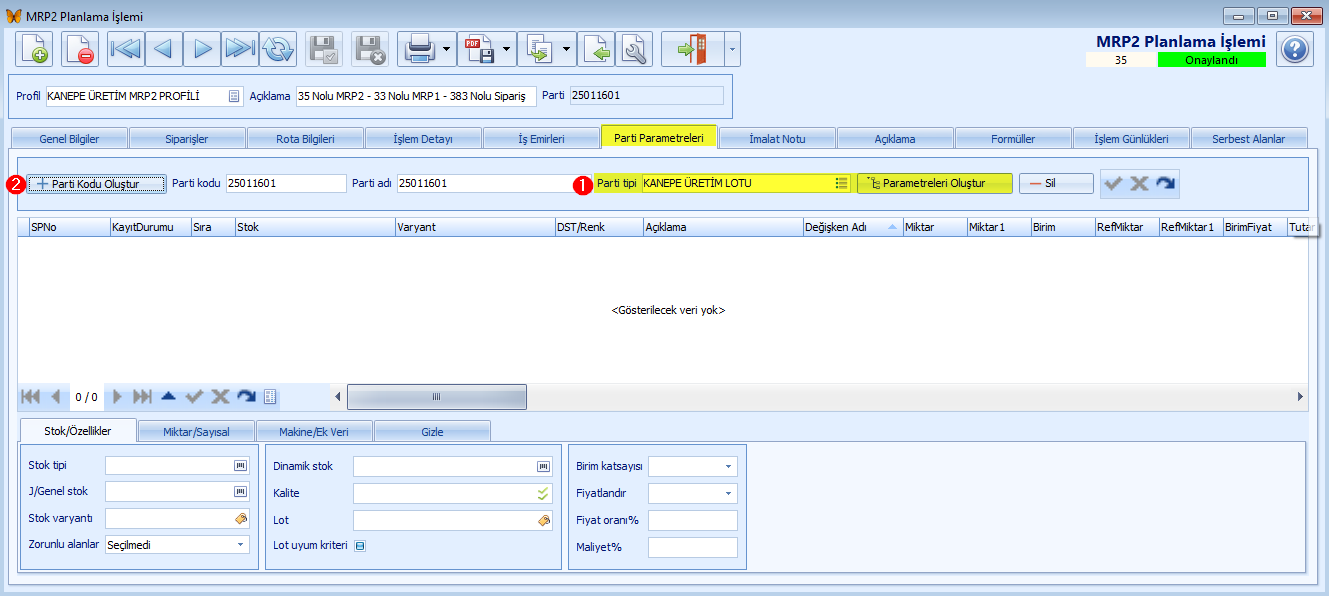

Müşteriden alınan siparişte üretilecek olan ürüne ait özellikler olup sistemde parametre (ayak tipi, kol tipi, kumaş tipi vb.) olarak tanımlanan kriterlere ait parti numarası oluşturulması gerekirse bu bölümde işlem yapılır.

Parametrelerde oluşturulacak olan parti kodu formatı TANIMLAR modülündeki Stok / Lojistik Tanımları menüsündeki Parti / Lot / Konf Tipi Tanımları penceresinde oluşturulan parti tipi kaydında tanımlanır.

Parametre tipi seçilip Parametreleri Oluştur butonuna (1) tıklanıp Parti Kodu Oluştur butonuna tıklanarak (2) kod oluşturulur.

![]() İmalat Notu

İmalat Notu

İş emrilerine bağlı olarak üretim birimine imalat ile ilgili açıklama ya da bilgi yazılır. Vardiyada işlem yapan personele imalat notu gösterilir.

![]() Açıklama

Açıklama

Planlama ile ilgili detaylı bilgi yazılır.

![]() Formüller

Formüller

Üretim (MRP2) planlamasından önce ya da sonrasında yapılması istenen işlemler ya da ayarlar ile ilgili formül yazılır.

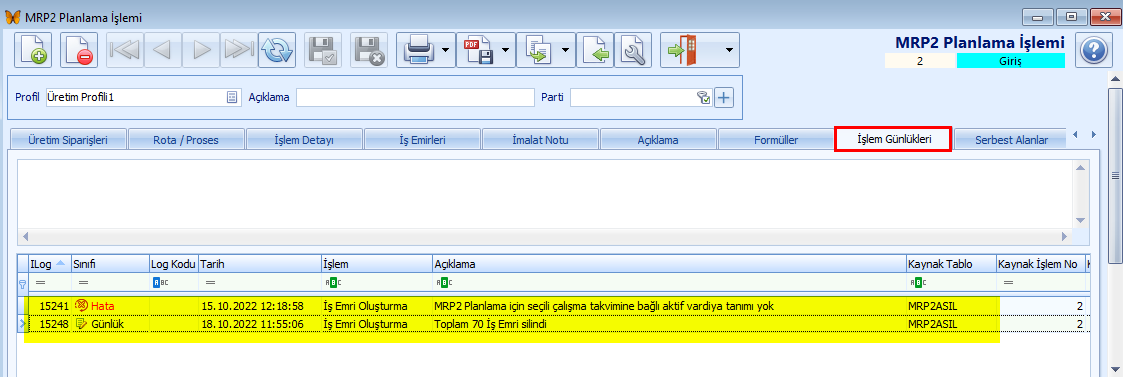

![]() İşlem Günlükleri

İşlem Günlükleri

Oluşan hata ve de yapılan işlemler ile ilgili kayıt tutulur.

![]() Serbest Alanlar sekmesinde kullanıcı isteğine bağlı ek alanlar tanımlanabilir.

Serbest Alanlar sekmesinde kullanıcı isteğine bağlı ek alanlar tanımlanabilir.