![]() Stok nedir?

Stok nedir?

Stok, bir işletmenin elinde bulunan ve henüz satılmamış olan ürün, malzeme veya hammaddelerdir.

![]() Envanter nedir?

Envanter nedir?

Bir işletmenin sahip olduğu tüm mal, araç-gereç ve eşyaların kayıtlı listesidir.

![]() Neden stok tutulur?

Neden stok tutulur?

❖Beklenmeyen talebi karşılamak

❖Mevsimsel, dönemsel talebi karşılamak

❖Müşteri talebindeki değişkenliği karşılamak

❖Tedarik/Teslim süresini kısaltmak

❖Iskontolardan yararlanmak

❖Fiyat artışlarından korunmak

❖Teslim gecikmelerini önlemek

❖Taşıma masraflarını azaltmak gibi amaçlarla tutulmaktadır.

![]() Stok Maliyetleri

Stok Maliyetleri

Stok maliyeti, bir ürünün onu stoklarken ortaya çıkan maliyetlerin tümüdür.

Stok maliyetleri genel olarak üç ana başlıkta toplanır: Elde Bulundurma Maliyeti, Sipariş ve Üretim Hazırlık Maliyeti, Elde Bulundurmama (Stok Tutmama) Maliyeti.

![]() Genel Malzeme Sınıflandırması

Genel Malzeme Sınıflandırması

❖Hammadde : Üretim süreçlerinde işlenerek son ürünü elde etmede yüksek oranda kullanılan malzemeler. Örneğin: Metaller, boya, kimyasal malzemeler vb

❖Yardımcı Maddeler : Üretim süreçlerinde işlenerek son ürünü elde etmede düşük oranda kullanılan katkı malzemeleri. Örneğin: Mobilya üretiminde vernik.

❖Satın Alma Parçaları (Component) : Tedarikçi firmalar tarafından üretilen ve üretimde kullanılan satın alma malzemeleri. Örneğin: Özel Devreler, Silindirler, Motorlar.

❖Yarı Ürünler : Üretim işlemleri tamamlanmamış, ürün hâline dönüştürülmemiş olan malzemeler (Üretimdeki stok, fabrikanın sistemi içerisinde işlem gören veya işlem görmeyi bekleyen her çeşit malzeme, parça veya montaj parçası).

❖Ürünler : Tüm üretim aşamalarından geçerek tamamlanmış ve toptancı, perakendeci veya diğer satış noktalarına gönderilmek üzere ürün deposunda bekletilen malzemeler.

❖Ambalaj/Paketleme Malzemeleri : Ürünleri koruma, taşıma ve pazarlama amacıyla kullanılan ve ürünün içine girmeyen malzemeler.

❖Yedek Parçalar : Bakım onarım amacıyla kullanılan malzemeler.

❖Sarf (İşletme) Malzemeleri : Temizlik, yakıt, yağ, kırtasiye gibi üretimde doğrudan kullanılmayan, ancak işletme için gerekli olan malzemeler.

![]() Stok Kontrolü

Stok Kontrolü

Stok kontrolünün temel amacı; hammadde, yedek parça ve diğer gereksinim duyurulan malzemelerin yeterli miktarda hazır bulundurarak üretimin aksatılmadan yürütülmesidir.

İstenilen zamanda, istenilen miktarda, istenilen yerde, istenilen kalitede malzeme gereksinimini karşılanmalıdır.

Bu amaca yönelik olarak hangi malzemenin stoklanacağının saptanması, ne miktarda stoklanacağına karar verilmesi gerekir.

![]() Varyant nedir?

Varyant nedir?

Aynı sınıftaki ürünlerin en az bir özellik farkı ile oluşan türevleridir. Bir ürün pazara sunulduktan sonra yeni varyantlar müşteri talepleri doğrultusunda ortaya çıkabilir.

N4/T4 sisteminde üretim yapan bir firmada üretim işlemlerinin kolay, hızlı ve hatasız yapılabilmesi için varyant özelliği bulunur.

Üretimi yapılacak olan ürünler için varyant oluşturulur.

Ürünlerin stok tip varyantı oluşturulduktan sonra tek bir stok tip varyantından birçok stok kart varyantı oluşturulabilir.

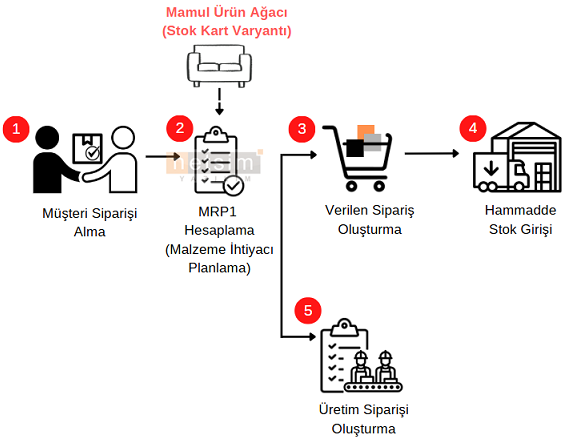

Mamul ya da yarı mamul ürünlerin stok kart varyantı kullanılarak malzeme ihtiyaç planlaması (MRP1) ve üretim planlama (MRP2) işlemleri yapılır.

![]() Stok tipi nedir?

Stok tipi nedir?

N4/T4 sistemde ürünleri gruplandırmak için stok tip kaydı oluşturulur.

Stok tipleri temel tiplere bağlıdır. Temel tipler N4/T4 sisteminde 3 tipte olup değiştirilemez ya da yeni bir temel tip eklenemez.

Programın stok yapısı temel tiplerin altında şekillenir.

Temel tipler : Fiziksel Stok, Hizmet, Temel Tanım'dır.

Fiziksel stok tipi alış, satış ve stok işlemleri yapılan fiziki stoklardır.

Temel Tanım olarak tanımlanan stoklar renk, beden, desen olabilir.

Hizmet tipi maliyet hesaplamasında kullanılan ulaşım, temizlik vb. dir.

![]() Stok tipi varyantı nedir?

Stok tipi varyantı nedir?

Bir ürünün içeriğindeki malzemelere ve özelliklere göre stok tip varyantı oluşturulur. Stok tip varyantı oluşturulmadan stok kart varyanları oluşturulamaz.

Tek bir stok tip varyantından birçok stok kart varyantı oluşturulur.

Varyant detayında üretim çin gereken bileşenler (malzeme listesi) ve üretim parametreleri (sıcaklık, basınç vb.) tanımlanır.

Varyant detayı, ürün reçetesi ya da malzeme listesi olarak da isimlendirilebilir.

![]() Malzeme ihtiyaç planlaması (MRP1) nedir?

Malzeme ihtiyaç planlaması (MRP1) nedir?

Bir ürünü üretmek için gereken malzemelerin miktarlarını hesaplayarak ilgili tedarikçilerden malzemelerin satın alınması ya da depodan malzemelerin tedarik edilmesi planlanır.

Müşteriye belirtilmiş olan tedarik zamanına göre üretim yapılabilmesi için malzemelerin gereken zaman içinde tedarik edilmesi çok önemlidir.

![]() Üretim planlaması (MRP2) nedir?

Üretim planlaması (MRP2) nedir?

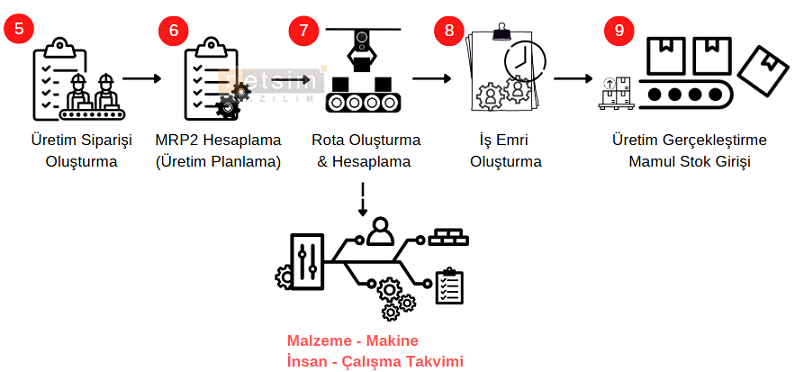

Bir ürünün üretimi için gerekli olan malzeme, zaman, makine ve personel kaynakları tedarik edilerek üretim planlanır.

❖Ana Parça ve Bileşenler : Ana parça, bileşenlerin bir araya getirilmesiyle oluşmuş montaj grubudur.

❖Malzeme Listesi : Monte edilmiş bir ürünü oluşturan tüm parçaları gösteren listedir.

❖Düzey Kodu : Bileşenin ürün yapısı veya malzeme listesi formatı içerisinde yer aldığı düzey.

❖Parti Büyüklüğü : Bir seferde sipariş verilmesi gereken miktardır. Parti büyüklüğünün belirlenmesi, sipariş büyüklüğünün belirlenmesi sürecidir.

❖Temin süresi : Bir malzeme siparişinin verilmesi ile malzemenin teslim alınması arasında geçen süredir.

❖Malzeme Listesi : Bir son ürünün üretilmesi için gerekli malzeme, bileşen ve alt montaj gruplarının bir listesidir.

![]() Düzey Kodlaması

Düzey Kodlaması

Düzey kodlama, üründen başlanarak, tüm alt bileşenlere doğru malzeme dökümünün sistematik çatısının oluşturulması işlemidir.

❖Seviye(Düzey)-0 : Bitmiş ürün (veya son ürün), diğer hiçbir üründe bileşen olarak kullanılmayan malzeme.

❖Seviye(Düzey)-1 : Bu parça düzey-0 ürününün doğrudan bileşeni olup, aynı zamanda kendi başına satılabilir bir ürün de olabilir.

❖Seviye(Düzey)-2 : Bu parça düzey-1 ürününün doğrudan bileşeni olup, aynı zamanda kendi başına satılabilir bir ürün de olabilir.

❖Seviye(Düzey)-n : Bu parça ise, düzey-(n-1) parçasının doğrudan bileşeni olup, aynı zamanda kendi başına satılabilir bir ürün de olabilir.

***Bu kodlama süreci, satın alma malzemelerine ulaşılıncaya kadar sürdürülür.

Ürün Ağacı oluşturulurken;

❖Ürün ağacında doğru malzeme kodları olmalıdır.

❖Her bir malzemenin ölçü birimine göre doğru miktarı belirtilmelidir.

❖Üst parça-alt parça bağlantıları doğru yapılmalıdır.

Aksi takdirde hatalı işlemlerle ve sonuçlarla karşılaşma olasılığınız oldukça yüksektir.